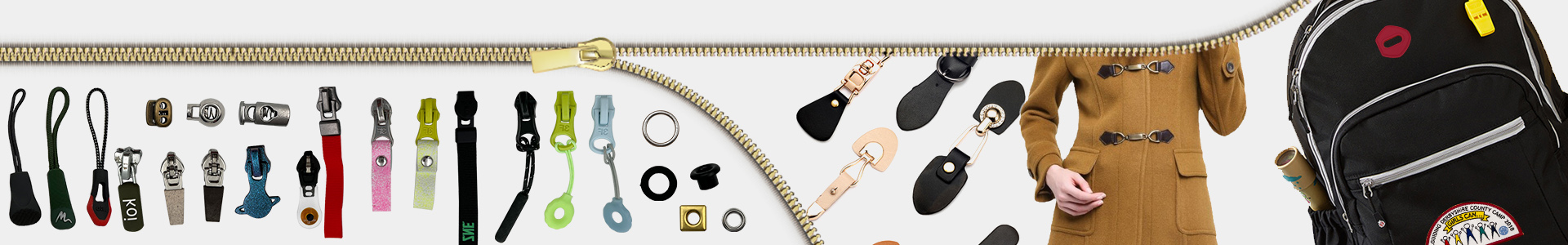

1. Selezione delle materie prime

Il viaggio inizia con la selezione delle materie prime.Gomma siliconica liquida (LSR)È una scelta comune per lo stampaggio a iniezione grazie alle sue eccellenti proprietà, tra cui resistenza alle alte temperature (tipicamente da -60 °C a +250 °C), flessibilità, biocompatibilità ed eccellente resistenza agli agenti chimici e agli agenti atmosferici. L'LSR viene solitamente fornito come sistema bicomponente (Parte A e Parte B) che deve essere miscelato in un rapporto preciso prima dell'inizio del processo di stampaggio. Questa formulazione precisa è fondamentale per ottenere la durezza, il colore e le proprietà meccaniche desiderate per la linguetta finale.

2. Progettazione e fabbricazione di stampi

Lo stampo è un elemento fondamentale che definisce la forma, le dimensioni e la texture superficiale della linguetta della cerniera. Il processo di progettazione prevede in genere l'utilizzo di un software CAD (Computer-Aided Design) per creare un modello 3D preciso dello stampo. Gli aspetti chiave nella progettazione dello stampo includono:

• Cavità: il numero di cavità nello stampo determina quante linguette di estrazione vengono prodotte in un singolo ciclo, fattore cruciale per la produzione di grandi volumi.

• Canali di iniezione e canali di colata: sono canali che guidano il silicone liquido nelle cavità dello stampo. Una progettazione corretta è essenziale per garantire che il materiale riempia completamente la cavità senza difetti.

• Canali di raffreddamento: una rete di canali fa circolare il refrigerante per gestire la temperatura dello stampo, fondamentale per tempi di polimerizzazione e cicli uniformi.

Una volta finalizzato il progetto, lo stampo viene fabbricato, spesso in acciaio temprato o alluminio, utilizzando tecniche di alta precisione come la lavorazione CNC o l'elettroerosione (EDM) per garantire accuratezza e durata.

3. Il processo di stampaggio a iniezione di silicone

Con lo stampo pronto e i materiali preparati, inizia il processo di stampaggio a iniezione del nucleo. Si tratta di un processo ciclico automatizzato composto da quattro fasi principali:

3.1 Serraggio

Le due metà dello stampo sono chiuse saldamente e tenute insieme ad alta pressione da un'unità di serraggio. Ciò garantisce la tenuta stagna dello stampo per evitare perdite di silicone durante l'iniezione.

3.2 Iniezione

La miscela bicomponente di LSR viene immessa nella macchina per stampaggio a iniezione, dove viene riscaldata e miscelata meccanicamente. Il liquido risultante viene quindi iniettato nello stampo chiuso ad alta pressione. L'obiettivo è riempire il 95-99% della cavità dello stampo, garantendo che il materiale raggiunga ogni dettaglio del design della linguetta di trazione.

3.3 Raffreddamento

Dopo il riempimento della cavità dello stampo, il silicone viene lasciato raffreddare e polimerizzare. La fase di raffreddamento, che può rappresentare il 70-80% del tempo totale del ciclo, è fondamentale affinché il pezzo si solidifichi e mantenga la sua forma. La temperatura dello stampo viene attentamente controllata attraverso canali di raffreddamento per garantire una polimerizzazione uniforme e un'efficienza ottimale.

3.4 Espulsione

Una volta che il silicone si è indurito, lo stampo si apre. A differenza dei termoplastici tradizionali, i componenti in LSR spesso non richiedono l'uso di perni di espulsione grazie alla loro flessibilità; sono progettati per essere facilmente rimossi dal meccanismo di apertura dello stampo. La linguetta di estrazione finita viene quindi espulsa dallo stampo.

4. Operazioni post-stampaggio

Una volta formata la linguetta di base, questa viene spesso sottoposta a diverse fasi di post-elaborazione per soddisfare gli standard qualitativi:

• Sbavatura:Il materiale sottile in eccesso (flash) che fuoriesce dalle giunzioni dello stampo viene meticolosamente rimosso. Questa operazione può essere eseguita manualmente o tramite sbavatura criogenica.

• Rifinitura:Per ottenere la forma finale, si eliminano il canale di colata (il canale attraverso il quale il silicone entra nella cavità) e qualsiasi altro materiale in eccesso.

• Stagionatura:Alcuni prodotti in silicone possono essere sottoposti a un processo di polimerizzazione secondaria in forno per migliorarne le proprietà fisiche.

5. Controllo qualità e ispezione

Il controllo qualità è parte integrante dell'intero processo. Dopo l'espulsione e la post-stampaggio, ogni linguetta in silicone viene sottoposta a rigorosi controlli. Questi includono:

• Controlli dimensionali:Verificare che le dimensioni del pezzo corrispondano alle specifiche di progettazione.

• Ispezione visiva:Controllo di difetti superficiali quali bolle, scolorimento o riempimento incompleto.

• Test funzionali:Assicurarsi che la chiusura o il meccanismo di fissaggio della linguetta funzionino correttamente.

I produttori avanzati possono anche eseguire test di durezza, resistenza alla trazione e sicurezza dei materiali per garantire l'affidabilità del prodotto e la conformità agli standard del settore.

📧Per maggiori dettagli, scrivici a info@jing-tex.com.